Группе исследователей из Университета Миннесоты удалось напечатать OLED-экран, используя только специальный 3D-принтер.

Это достижение является подвигом по сравнению с теми производственными процессами, которые обычно требуются. «OLED-дисплеи обычно производятся на больших, дорогих, сверхчистых производственных мощностях«, — объясняет Майкл МакАлпайн, профессор кафедры машиностроения Университета Миннесоты и ведущий автор исследования, опубликованного в журнале . «Мы хотели посмотреть, сможем ли мы объединить все это и напечатать OLED-дисплей на нашем 3D-принтере«.

Термин «OLED» вам ничего не напоминает? Скорее всего, вы пользуетесь ими каждый день. Аббревиатура расшифровывается как Organic Light-Emitting Diode. Это технология отображения с довольно простым принципом работы. Один или несколько «слоев» светоизлучающего полупроводникового материала помещаются между двумя другими слоями, которые образуют электроды. Эти электроды заставляют электрический ток протекать через средний слой, что позволяет диодам излучать собственный свет. Поэтому нет необходимости в подсветке, как в других технологиях.

Технология OLED имеет ряд преимуществ, которые позволили ей получить широкое распространение в телевизорах, смартфонах и т.д. Она позволяет создавать более тонкие и легкие экраны, чем, например, жидкокристаллические дисплеи, с большей глубиной черного цвета. Эти экраны также могут быть гибкими, что позволяет адаптировать их к различным носителям.

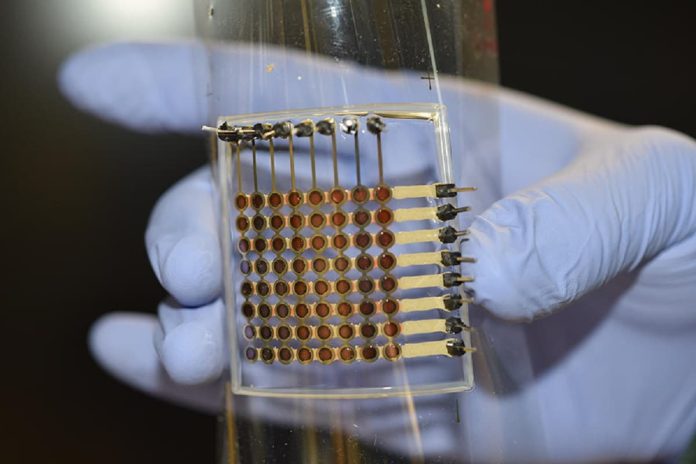

Ученым удалось создать OLED-экран размером 3,8 на 3,8 сантиметра с 64 пикселями, все из которых были функциональными. По их словам, другими командами было предпринято много попыток, но для завершения объекта всегда требовались другие технологии, такие как термическое испарение. В заявлении Университета Миннесоты говорится, что «это открытие может позволить в будущем создавать недорогие OLED-дисплеи, которые можно было бы широко производить с использованием 3D-принтеров в домашних условиях, а не техническими специалистами на дорогостоящих предприятиях по микрообработке».

Пока же исследователи отмечают, что это не стандартный 3D-принтер, а сделанная на заказ модель, «которая стоит примерно столько же, сколько Tesla S». Это около 100 000 евро. И не без оснований: чтобы создать весь OLED-экран на одной машине, ученым пришлось объединить в ней несколько производственных методов, разработанных специально для их нужд. Экструзия, напыление и механическая реконфигурация.

- Экструзия работает по своеобразному принципу «потока». Он заключается в сжатии материала (пластика, пасты, смолы и т. д.) в заданный формат под действием давления. В случае 3D-принтеров: экструдер наносит используемый материал тонкими последовательными слоями для создания требуемого объекта.

- Напыление использовалось исследователями для «активных слоев», т.е. слоев органических материалов, которые обеспечивают работу дисплея. Для получения хорошего качества изображения эти слои должны быть очень однородны. Очень тонкое распыление необходимых материалов позволило добиться такой однородности.

- Наконец, ученые говорят о «механической реконфигурации» для обеспечения лучшего соединения между различными материалами. «Для создания стабильных соединений полимер-металл на платформе 3D-печати мы воспользовались вязкоупругостью оксидной оболочки, обволакивающей каплю жидкого металла, для осуществления процесса механического сжатия с целью изменения ее морфологии, обеспечивая улучшенную площадь контакта для соединения полимер-металл«, — объясняют они.

Они сами, похоже, не ожидали, что экран будет работать так же хорошо. «Я думал, что получу что-то, но, возможно, не полностью функциональный экран«, — сказал Руитао Су, ведущий автор исследования и постдокторант Массачусетского технологического института. «Но потом оказалось, что все пиксели работают, и я могу отображать задуманный текст.«.

Следующий шаг — улучшение яркости и равномерности дисплея. Однако исследователи с энтузиазмом относятся к времени, которое потребуется для распространения их метода, поскольку инструменты для его создания уже существуют. Их дисплей уже продемонстрировал высокую гибкость, что может привести к множеству применений.